當產線上最后一個安裝位置比標準傳感器寬了僅僅0.5毫米時,無數工程師都經歷過那種焦灼:要么改動昂貴的機械結構,要么忍受性能妥協的替代方案。正是這毫米級的差距,催生了緊湊型光電開關的革命性登場——它證明,極致微小的封裝下,蘊藏著足以撬動效率瓶頸的磅礴能量。

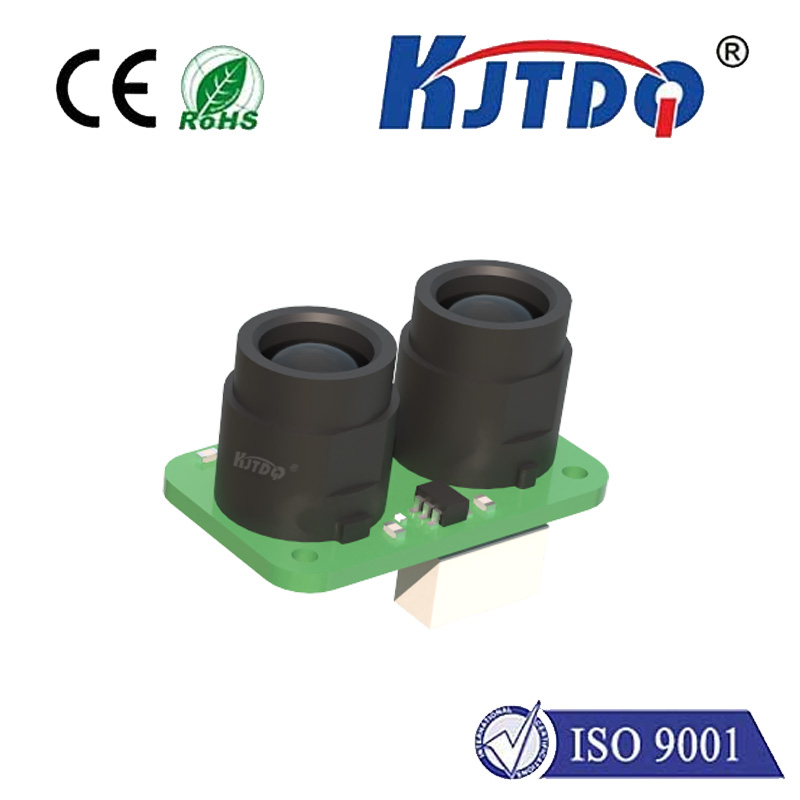

光電開關的核心在于非接觸式檢測。其運作本質是光學”對話”:發射器投出紅外或可見光束,接收器則敏銳捕捉光路變化。目標物的存在與否,遮擋或反射光線,都會被精準轉化為電信號開關指令。這種天生絕緣于機械磨損的檢測方式,奠定了工業傳感器長壽命、高可靠性的根基。

而緊湊型的突破,源于將傳統光電開關的”身軀”高度凝練:

空間即成本:釋放設計自由度 在機器人關節內部、精密裝配單元的縫隙、密集的電路板之間等傳統傳感器無法觸及之處,緊湊型光電開關以毫米級身量找到歸屬。設計工程師不再受制于碩大的安裝空間要求,設備小型化、模塊化、高密度集成從此獲得堅實基礎。

效能躍升:精度與速度的保障 微型化不等于性能妥協。現代制造工藝確保其具備媲美甚至超越標準尺寸產品的檢測精度與響應速度(<1ms的超高速響應已成高端型號標配)。得益于優化的光學路徑設計與抗干擾電路,它們在油污、粉塵或電磁干擾(EMI)環境中表現依然穩定可靠。

成本優勢貫穿全周期 設備制造商首先受益:更小的傳感器意味著更少的支撐結構件、更輕量化的設計、更低的物料及物流成本。 用戶端效益同樣顯著:安裝、調試、維護工時大幅縮減;因其卓越的環境耐受性,壽命周期內的更換頻率顯著降低,停機損失與備件庫存壓力雙重緩解。

未來緊湊型光電開關進化方向清晰可見:

當一臺3C電子產品的精密組裝設備因緊湊型光電開關的引入而厚度縮減了15%,或一個大型流水線因密集加裝了數十個微型傳感器實現了故障率顯著下降,人們終會理解:工業自動化的重大躍遷,往往始于傳感器尺寸上毫米級的精進。在制造追求極致效率的競賽中,對 “小” 的執著探索,恰恰支撐著更宏偉的工業圖景。